نحن مسؤولون عن البناء-----نحن مسؤولون عن التصنيع-----نحن مسؤولون عن التدريب

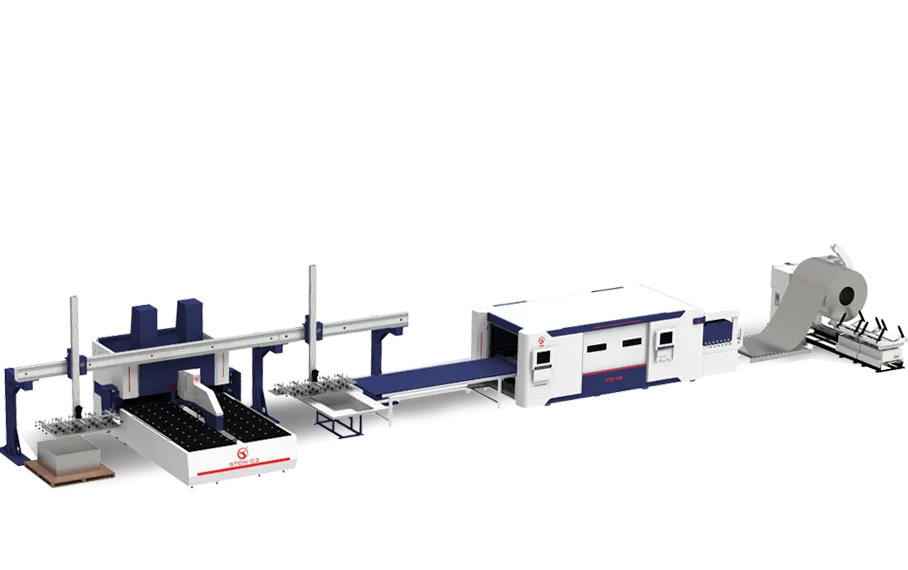

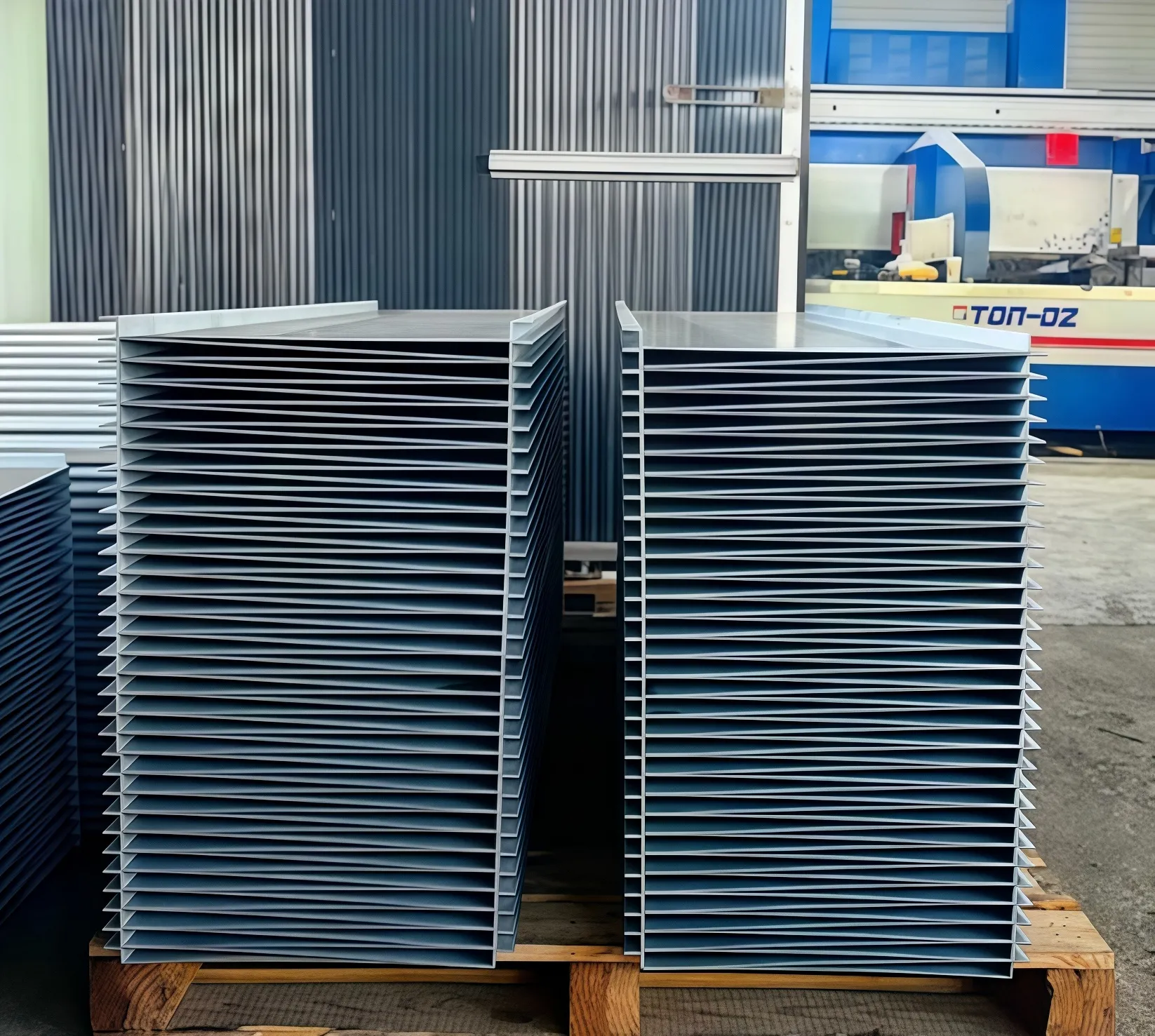

Instead of manually moving sheets between separate machines, an automatic sheet metal production line organizes each process into a coordinated system. STON designs and manufactures customized lines based on your products, capacity targets and workshop layout. Typical configurations include automatic loading, CNC turret punching or laser cutting, panel bending or press braking, flanging and automatic stacking or unloading. This reduces manual handling, stabilizes quality and improves overall equipment efficiency for electrical cabinets, lockers, doors, ventilation ducts, kitchen equipment and many other sheet metal products.

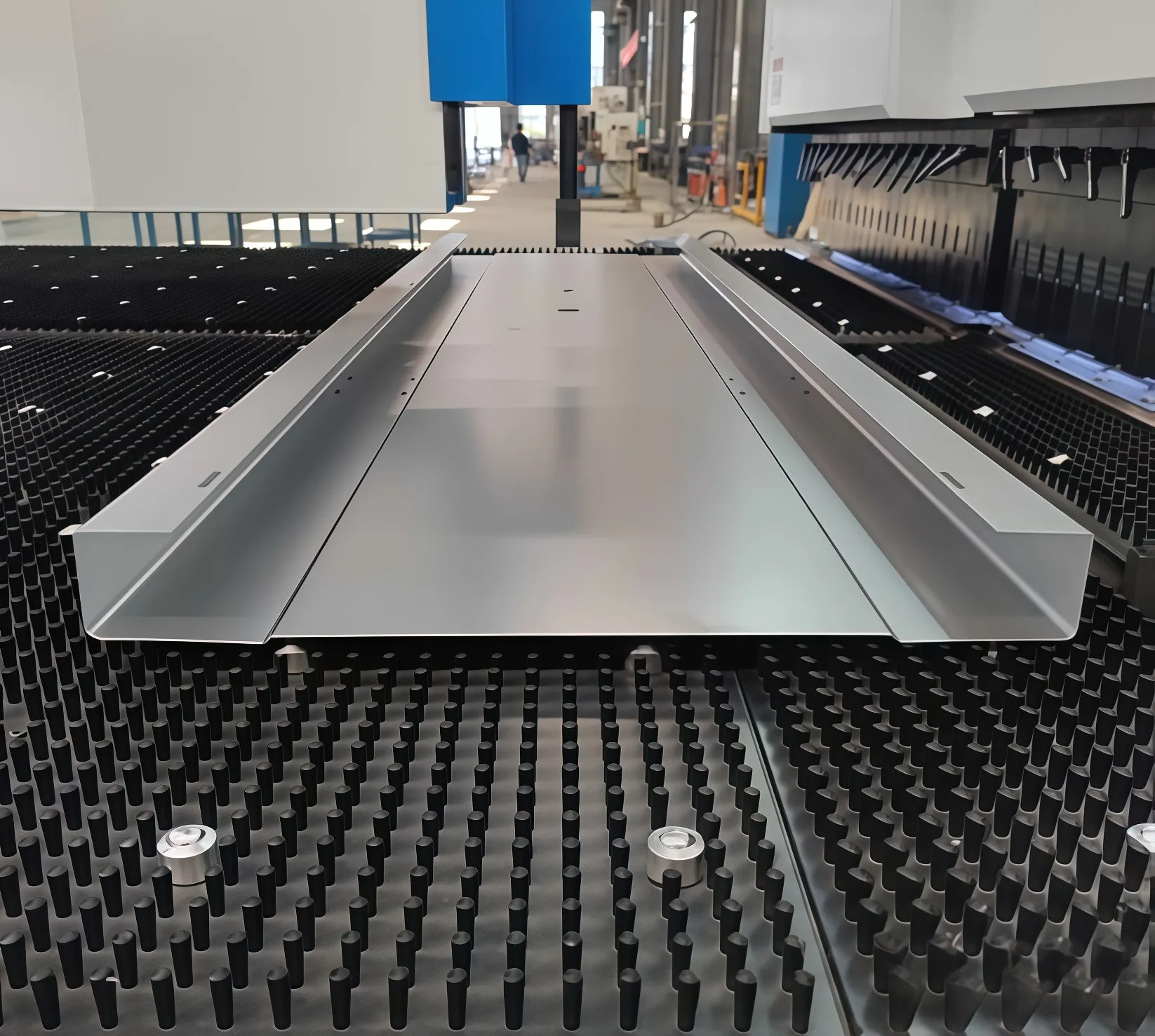

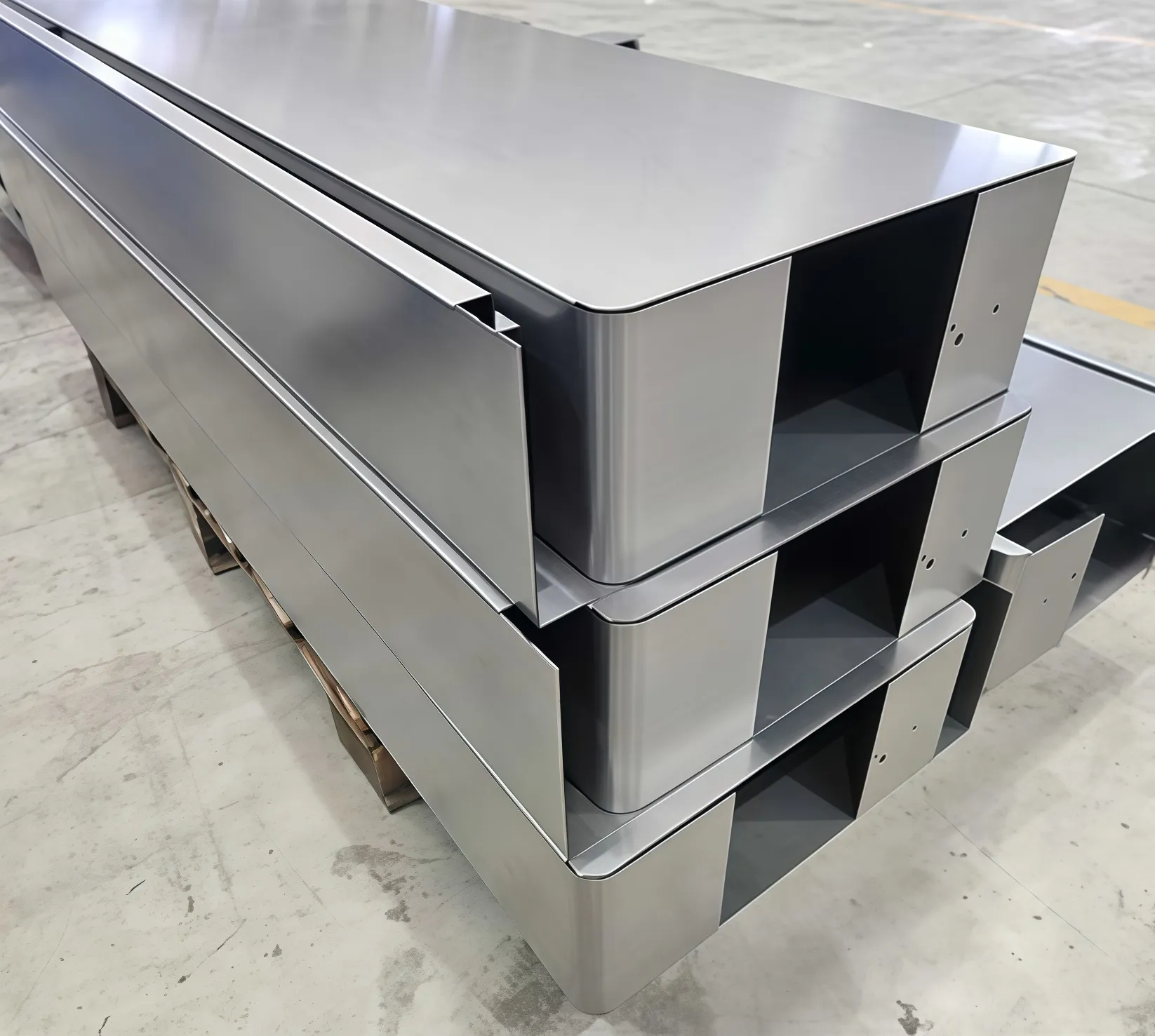

By combining accurate machines with stable material flow, the STON automatic sheet metal production line keeps every part within tight tolerances while maintaining high throughput. From blank loading to finished panels, each station is engineered to minimize deviation, scratching and rework.

القطع بالليزر

وحدة فك اللف والتسوية

تشكيل مودول

وحدة الطمس

Compared with separate standalone machines, an automatic sheet metal production line significantly reduces handling time, labor intensity and production errors. The following features help you get more qualified parts per shift with better cost control.

Automatic loading, transfer and unloading between stations

Less manual carrying and waiting time

Stable takt time for mass production orders

Flexible combination of punching, laser cutting, bending and flanging

Line design based on your product structure and future expansion

Suitable for cabinets, doors, lockers, ventilation and more

Fewer handling steps reduce scratches and deformation

Coordinated machines keep dimensions consistent across processes

Lower scrap rate and fewer quality complaints

Fewer operators needed to manage the whole line

Ergonomic design reduces heavy manual work

Easier planning of staff and shifts

Line control system supervises each station and flow status

Real-time production data for management and optimization

Easy to pause, adjust or restart the whole line when needed

Compatible with robots, storage towers and AGV systems

Room for adding new stations or upgrading single machines

Protect your investment as product mix and volume change

In a traditional workshop, every manual transfer creates opportunities for damage and dimensional errors. The STON automatic sheet metal production line keeps sheets on controlled paths, with precise positioning at each station. Punching or cutting is aligned with bending and flanging, so holes and edges match perfectly in the final assemblies. This stability improves fit-up in welding and final assembly, shortens troubleshooting time and supports consistent quality over long-term production.

يشتمل خط الإنتاج الأوتوماتيكي بالكامل للقطع والثني بالليزر على رف لفائف، وجهاز تسوية، وآلة ليزر، ومنصة استقبال المواد، ومثقب الألواح (أو مكبس تثقيب البرج)، ومنصة التمركز، والجمالون (أو ذراع الروبوت)، ويتم تحديد معلمات خط الإنتاج حسب الطلب، ويتم تحديد معلمات خط الإنتاج وفقًا لحجم لفائف الصلب الخاصة بالعميل ووزنه ومواد اللوحة وسمكها بالإضافة إلى رسومات المنتج.

Automatic loading systems can include sheet stacks, suction lifters, destackers and sheet alignment devices. They separate and position each sheet accurately on the infeed side, protecting the surface and ensuring smooth entry into the first processing station.

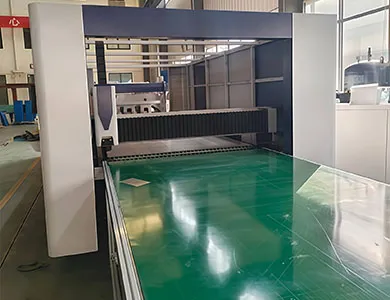

According to your product requirements, the line can be equipped with a CNC turret punch press, fiber laser cutting unit, or a punch & laser combined machine. This section completes all required holes, slots and profiles, preparing blanks for downstream bending and forming processes.

The bending section usually consists of CNC panel benders or press brakes, automatically receiving punched or cut blanks. Coordinated positioning ensures that bends match the previous features, forming cabinet doors, side panels, drawers and other components efficiently.

Flanging machines and forming stations handle special edges, hems and reinforcement features required for doors, drawers and structural parts. Integrating them into the line guarantees consistent flange height and shape, reducing manual operations.

Roller conveyors, belt conveyors, lifters and buffer zones coordinate part flow between stations. They balance cycle times, absorb short stops and protect parts from collision, ensuring that each machine runs at optimal efficiency within the whole line.

The centralized line control system links all stations and safety devices. Operators can start, stop and monitor the entire line from one interface. Safety fences, light curtains, emergency stops and interlocks provide protection for personnel while maintaining high availability of the equipment.

يتم نقل أجزاء الصفائح المعدنية المثنية بواسطة الروبوت إلى محطة تشكيل اللحام بالمناور. تم تجهيز معدات تشكيل اللحام بالمناور بنظام لحام عالي الدقة ونظام تتبع بصري، والذي يمكنه تحديد عملية اللحام المناسبة تلقائيًا (مثل اللحام بقوس الأرجون واللحام النقطي وما إلى ذلك) ومعلمات اللحام وفقًا لمتطلبات اللحام لأجزاء الصفائح المعدنية. أثناء عملية اللحام، يراقب نظام التتبع المرئي موضع اللحام في الوقت الفعلي ويوجه المعالج لإكمال عملية اللحام بدقة، مما يضمن أن يكون اللحام موحدًا وثابتًا، وأن جودة اللحام مستقرة وموثوقة.

هناك نوعان من التحميل والتفريغ الآلي: الجمالون والذراع الآلي

(1) يمسك الذراع الروبوتية بأجزاء الصفائح المعدنية التي تمت معالجتها عن طريق التسوية والقطع بالليزر والعمليات الأولية الأخرى من منطقة المعالجة بمفاصلها المرنة وقدراتها الدقيقة في تحديد المواقع. يمكن تعديل جهاز الإمساك في نهاية الذراع الآلية بشكل تكييفي وفقًا لشكل وحجم أجزاء الصفائح المعدنية لضمان عملية إمساك سلسة وموثوقة وتجنب تلف قطعة العمل. بعد الإمساك، ينقل الذراع الروبوتية أجزاء الصفائح المعدنية بسرعة إلى موضع البداية لمسار ناقل الجمالون.

(2) يوفر نظام أتمتة الجمالون حلاً فعالاً من حيث التكلفة لنقل مكونات الصفائح المعدنية بثبات وحمولة عالية. وهو مدعوم بمحركات مؤازرة، ويضمن سرعة ودقة تحديد المواقع على طول المسارات المحددة مسبقًا - مما يعزز سرعة وموثوقية خط إنتاج الصفائح المعدنية بشكل عام.

نحن نؤمن ببناء علاقات قوية وشفافة مع عملائنا. ولهذا السبب ندعو شركاءنا لزيارة منشأة التصنيع المتطورة الخاصة بنا ومشاهدة عملية الإنتاج عن قرب.

أنتوني

أنتونيمدير المشتريات، التدفئة والتهوية وتكييف الهواء

مصنع المكونات (ألمانيا)

جيفري

جيفريمالك المصنع، أدوات مطبخ ستانلس ستانلس

الشركة المصنعة (الولايات المتحدة الأمريكية)

جاريد

جاريد- مدير العمليات، الخزانة الكهربائية

المصنع (كندا)

ماكيناتنا مناسبة للصفائح المعدنية الشائعة مثل الفولاذ المقاوم للصدأ والفولاذ الكربوني وسبائك الألومنيوم والصفائح المجلفنة. يتراوح نطاق السماكة من 0.2 مم إلى 6 مم، مما يلبي احتياجات مختلف الصناعات، بما في ذلك الأجهزة المنزلية والأجهزة والخزانات. كما أنها تدعم أيضًا العمليات المخصصة غير المتماثلة والمعقدة.

نعم، نحن نقدم خدمة شاملة: "التركيب في الموقع + التشغيل التجريبي + التدريب المخصص". سيزور مهندسون محترفون موقع العميل لاستكمال تجميع خط الإنتاج وتشغيل تكامل المعدات لضمان وصول الخط إلى طاقته المصممة. كما نوفر أيضًا تدريبًا نظريًا وعمليًا للمشغلين (6-8 أيام)، يغطي تشغيل المعدات والصيانة الروتينية واستكشاف الأعطال وإصلاحها. بعد التدريب، نوفر دليل المشغل وفيديو تعليمي للمشغلين.

تتوفر خدمات مخصصة. سنقوم بتحسين هيكل الماكينة بناءً على مساحة ورشة العميل وسعة الحمولة ومتطلبات المعالجة. مع ضمان دقة المعالجة، نقوم بتكييف الماكينة مع ظروف إمداد الطاقة والهواء الموجودة في الورشة لضمان التركيب السلس والتشغيل الفعال.

لقد أنشأنا آلية استجابة عالمية لما بعد البيع على مدار 24 ساعة: يمكن للعملاء إرسال تقارير استكشاف الأعطال وإصلاحها عبر الهاتف أو البريد الإلكتروني أو خدمة العملاء عبر الإنترنت، وسيتم توفير حل أولي في غضون ساعة واحدة. إذا كانت هناك حاجة إلى تصحيح الأخطاء عن بُعد، سيقدم مهندس إرشادات بالفيديو في غضون ساعتين. بالنسبة لإصلاح الأجهزة، سيحصل العملاء المحليون على زيارة في غضون 48 ساعة، بينما يمكن للعملاء في الخارج استخدام مراكز الخدمة المعتمدة أو التسليم السريع للقطع (مع تعليمات التركيب) لضمان حل سريع.

تأتي جميع معداتنا القياسية (مراكز الثني المرنة، ومكابس التثقيب البرجية ذات التحكم الرقمي باستخدام الحاسوب، ومكابس الضغط، وماكينات التثقيب والقص) بضمان مجاني لمدة عام واحد. بالنسبة لبعض المنتجات ذات النظام الأكثر تعقيدًا، يمكن تمديد فترة الضمان إلى 18 شهرًا. يغطي الضمان إصلاح واستبدال مشاكل الجودة في المكونات الأساسية (مثل المحركات المؤازرة وأنظمة التحكم الرقمي باستخدام الحاسوب وقضبان التوجيه)، بالإضافة إلى عمليات الفحص المجانية في الموقع خلال فترة الضمان. يُرجى ملاحظة أن أعطال المعدات الناجمة عن خطأ بشري أو قوة قاهرة (مثل الفيضانات والزلازل) أو عدم اتباع دليل الصيانة لا يغطيها الضمان المجاني، ولكن خدمات الإصلاح المدفوعة متاحة.

تتوفر ضمانات ممتدة، تتراوح تغطيتها من سنة إلى 3 سنوات. يتم تخصيص هذه الخطط بناءً على نوع المعدات وتكرار الاستخدام واحتياجات العميل. وتبلغ تكلفة التمديد لمدة عام واحد لجهاز واحد حوالي 3%-51T3T من السعر الإجمالي، بينما تقدم التمديدات المجمعة لأجهزة متعددة أو خطوط الإنتاج المؤتمتة بالكامل خصمًا قدره 201T3T. خلال فترة الضمان الممدد، بالإضافة إلى إصلاح المكونات الأساسية، يحصل العملاء أيضًا على خدمة فحص وصيانة سنوية شاملة مجانية للمعدات لمساعدتهم على تحديد الأعطال المحتملة بشكل استباقي وإطالة عمر معداتهم.

نحن نقدم خيارات دفع مرنة لتلبية احتياجات العملاء المحليين والدوليين: ① التحويل البرقي (T/T): الدفع المسبق 30%، 70% قبل مغادرة المعدات للمصنع؛ ② خطاب اعتماد (L/C): نحن نقبل خطابات الاعتماد غير القابلة للإلغاء الصادرة عن البنك الشريك للعميل في الأفق لضمان أمن الأموال لكلا الطرفين. تتوافق جميع طرق الدفع مع الممارسات التجارية الدولية وتدعم عملات التسوية السائدة مثل الدولار الأمريكي واليورو.

خط إنتاج الصفائح المعدنية هو نظام مؤتمت بالكامل يدمج بين فك اللفائف والتسوية والقطع بالليزر والثني ومناولة المواد لمعالجة الصفائح أو اللفائف المعدنية إلى أجزاء تامة الصنع. وباستخدام الأتمتة من اللفائف إلى القطع، يقوم النظام بتغذية اللفائف الخام من خلال قواطع الليزر ومراكز الثني، مما يوفر مكونات عالية الدقة بكفاءة وبأقل تدخل يدوي.

مقارنةً بأنظمة التغذية بالصفائح التقليدية، يوفر خط إنتاج الصفائح المعدنية المغذاة باللفائف:

المعالجة المستمرة مع عدد أقل من عمليات تبديل المواد 、 زيادة في الإنتاجية تصل إلى 501 تيرابايت 3 أطنان 、 تقليل نفايات المواد من خلال التعشيش الأمثل 、 انخفاض تكاليف العمالة مع القطع والثني بالليزر الآلي 、 دقة محسنة للإنتاج بكميات كبيرة

نعم، أنظمة أتمتة تحويل اللفائف إلى قطع قابلة للتخصيص بالكامل. يعتمد التكوين على عرض الملف المحدد والوزن ونوع المادة (مثل الفولاذ المقاوم للصدأ والألومنيوم والمجلفن) والأشكال الهندسية للقطع المطلوبة. يدعم الخط وحدات مختلفة مثل التغذية المؤازرة، وأتمتة القطع بالليزر، ومحطات الثني الآلي لتلبية الاحتياجات الصناعية المتنوعة.

تستفيد الصناعات التي تتطلب تصنيع صفائح معدنية عالية السرعة وعالية الدقة وقابلة للتكرار بشكل كبير من هذه الخطوط. التطبيقات الشائعة

من خلال دمج القطع بالليزر الآلي في خط إنتاج الصفائح المعدنية، تستفيد الشركات المصنعة من المعالجة الدقيقة وعالية السرعة بأقل قدر من الأخطاء البشرية. يقوم النظام بقراءة التصميمات الرقمية (DXF/DWG) مباشرةً، ويقوم بتجميع الأجزاء تلقائيًا للاستخدام الأمثل للمواد، ويتيح القطع بالليزر بتغذية اللفائف دون انقطاع، مما يقلل بشكل كبير من أزمنة الدورات ويزيد من جودة الإنتاج في تطبيقات مثل التدفئة والتهوية وتكييف الهواء والخزانات والمرفقات الكهربائية.

Typical applications include electrical cabinets, switchgear, lockers, metal furniture, doors, ventilation ducts, kitchen equipment and other products with repetitive panel parts.

Yes. In many projects we start by integrating existing punching or laser machines with loading and unloading, and then add bending and forming stations later. We will design a roadmap based on your budget and future plans.

Our engineers study your drawings, material types, batch sizes, takt time and workshop layout. Based on this information, we propose a process route and choose suitable machines, transfer systems and automation levels.

سواء أكنت تقوم بترقية خط إنتاج قائم أو تبدأ مشروعًا جديدًا، فإن STON ستخصص حلاً بنظام التحكم الرقمي للإنتاج الخاص بك.